트러블슈팅 톱체인

체인 및 스프로킷 등에 이상이 있었을 경우는, 우선 카탈로그 기술 노트, 설치·점검에 따라 점검을 부탁합니다.

이상의 발생 개소・증상을 확인하신 후, 이하의 수당을 실시해 주세요.

이상의 발생 개소・증상을 확인하신 후, 이하의 수당을 실시해 주세요.

컨베이어 장비

| 1 | 이상 소음 키 키, 카타카타 |

|---|---|

| 2 | 맥동 |

체인

| 3 | 체인 이송면의 비정상적인 마모 |

|---|---|

| 4 | 체인 뒷면의 비정상적인 마모와 상처 |

| 5 | 체인 측면의 비정상적인 마모 |

| 6 | 체인의 굴곡이 딱딱하다 |

| 7 | 체인 파괴 및 파손 |

| 8 | 체인 변색 |

컨베이어 주변·부품

| 9 | 레일을 따라 또는 구동 스프로킷 아래에 마모 분말이 쌓입니다. |

|---|---|

| 10 | 체인의 치아 날기와 맞물림 불량 |

반송품

| 11 | 컨베이어 운송부 등에서 제품이 넘어진다 |

|---|

컨베이어 장비

| 1 | 이상 소음 키 키, 카타카타 |

|---|

| 원인 1 | 체인이 안전 커버나 프레임 등을 두드리고 있다. | 대책 | 소음의 위치를 파악하고 접촉하지 않도록 수정합니다. |

|---|---|---|---|

| 원인 2 | 체인이 레일의 가이드 클리어런스의 좁은 부분을 달리고 있다. | 대책 | 좁은 부분을 찾아내고 레일의 온도 팽창과 변형의 관계를 확인하고 수정한다. |

| 원인 3 | 레일의 표면 마무리가 거칠거나 치수나 재질이 부적당하다. | 대책 | 표면 마감, 치수 정밀도, 적절한 재질 레일로 교체합니다. |

| 원인 4 | 체인의 진행 방향이 반대. | 대책 | 체인의 밑단 부착을 다시 한다. |

| 원인 5 | 윤활이 불충분하거나 사용 조건이 너무 가혹합니다. | 대책 | 윤활액, 윤활 방법 등을 수정한다. |

| 2 | 맥동 |

|---|

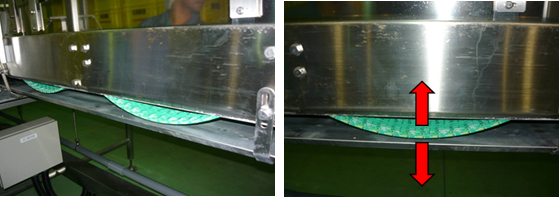

| 원인 1 | 리턴 롤러의 위치·간격이나 카테너리 커브의 위치·크기가 부적당하다. | 대책 | 카탈로그 기술 노트를 참고하여 부드러운 리턴 주행을 얻을 수 있도록 부적절한 부분을 수정한다. |

|---|---|---|---|

| 원인 2 | 아이들러 롤러나 리턴 롤러가 원활하게 회전하지 않습니다. | 대책 | 부드럽게 돌기 쉽도록 베어링 사양으로 하거나, 직경을 크게 하는 등의 대책을 취한다. |

| 원인 3 | 레일 가이드 클리어런스의 좁은 부분이 있다. | 대책 | 좁은 부분을 찾아내고 레일의 온도 팽창과 변형의 관계를 확인하고 수정한다. |

| 원인 4 | 레일에 부착된 이물질은 미끄러짐을 억제한다. | 대책 | 이물질을 제거하는 등 레일을 청소한다. |

| 원인 5 | 레일 끝의 날카로운 모서리와 장애물에 걸려 | 대책 | 날카로운 모서리를 부드럽게하거나 장애물을 제거합니다. |

| 원인 6 | 윤활이 불충분하거나 사용 조건이 너무 가혹합니다. | 대책 | 윤활액, 윤활 방법 등을 수정한다. |

체인

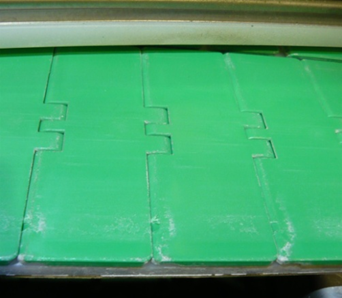

| 3 |

[클릭으로 확대] |

체인 이송면의 비정상적인 마모 |

|---|

| 원인 1 | 리턴 롤러가 회전하지 않았습니다. | 대책 | 리턴 롤러의 직경을 늘리거나 사양을 변경합니다. |

|---|---|---|---|

| 원인 2 | 리턴 입구 R이 작거나 리턴 롤러의 지름이 너무 작습니다. | 대책 | 카탈로그 기술 노트를 참조하고 수정한다. |

| 원인 3 | 리턴측 레일의 표면 마무리가 거칠거나, 배치나 재질이 부적당하다. | 대책 | 표면 마감, 적절한 재질의 레일을 체인 폭에 균일하게 접촉하도록 배치한다. |

| 원인 4 | 마찰을 촉진하는 거칠기가 리턴 롤러나 레일에 부착. | 대책 | 컨베이어를 청소합니다. 발생 원인을 파악하고 대책을 취한다. |

| 원인 5 | 가이드 레일 이나 장애물이 상처 붙어 있다. | 대책 | 장애물을 파악하고 수정합니다. |

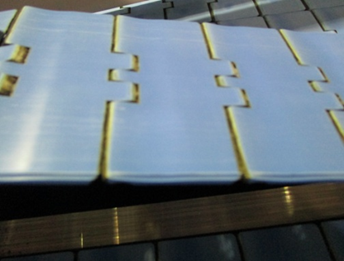

| 4 | 체인 뒷면의 비정상적인 마모와 상처 |

|---|

| 원인 1 | 반송측 레일 상에 이물질이 부착되거나 묻혀 체인을 상처 붙이고 있다. | 대책 | 이물질을 제거하고 청소한다. |

|---|---|---|---|

| 원인 2 | 반송측 레일의 표면 마무리가 거칠다. | 대책 | 표면 마감을 수정하거나 적절한 레일로 교체하십시오. |

| 원인 3 | 아이들러 휠과의 접촉 흔적. | 대책 | 필요한 경우 스프로킷으로 교체합니다. |

| 5 | 체인 측면의 비정상적인 마모 |

|---|

| 원인 1 | 레일 또는 스프로킷의 위치가 부적절하다. | 대책 | 위치를 수정한다. |

|---|---|---|---|

| 원인 2 | 곡선형 플라스틱 플라스틱 레일의 표면 마무리가 거칠거나 재료가 부적합합니다. | 대책 | 표면 마감, 재질의 적절한 레일로 교체합니다. |

| 원인 3 | 윤활이 불충분하거나 곡선 사용 조건이 너무 가혹합니다. | 대책 | 윤활 방법 등을 수정한다. |

| 6 | 체인의 굴곡이 딱딱하다 |

|---|

| 원인 1 | 핀이나 링크가 과부하 등으로 구부러지거나 카지리가 발생하고 있다. | 대책 | 단단한 부분을 제거하거나 새로운 체인으로 교체합니다. |

|---|

| 7 | 체인 파괴 및 파손 |

|---|

| 원인 1 | 이물질이나 장애물이 걸렸다. | 대책 | 이물질이나 장애물을 제거한다. |

|---|---|---|---|

| 원인 2 | 약품이나 고온에 의한 열화나 부식에 의한 취성 파괴. | 대책 | 원인을 찾아 사용 조건을 변경하거나 체인의 사양을 변경한다. |

| 원인 3 | 체인이 스프로킷을 넘어섰다. | 대책 | 체인의 마모 신장이 원인이므로 체인을 교체합니다. |

| 원인 4 | 사용 조건이 엄격하고 충격적인 과대한 장력이 걸렸다. | 대책 | 원인을 파악하고 대책을 취한다. |

| 원인 5 | 플러그가 떨어졌습니다. | 대책 | 플러그의 상태를 확인한다. 신품으로 교환한다. |

| 8 | 체인 변색 |

|---|

| 원인 1 | 얼룩이 부착. | 대책 | 세척한다. |

|---|---|---|---|

| 원인 2 | 약품, 고온, 자외선 등에 의한 열화. | 대책 | 사용 조건을 확인하고 적절한 사양의 체인으로 교체합니다. |

컨베이어 주변·부품

| 9 | 레일을 따라 또는 구동 스프로킷 아래에 마모 분말이 쌓입니다. |

|---|

| 원인 1 | 곡선형 플라스틱 플라스틱 레일 등의 표면 마무리가 거칠다. | 대책 | 곡선형 플라스틱 플라스틱 레일의 재질 등급을 변경합니다. |

|---|---|---|---|

| 원인 2 | 레일 끝의 날카로운 가장자리와 장애물이 체인을 깎고 있습니다. | 대책 | 가장자리를 부드럽게합니다. |

| 원인 3 | 불충분한 윤활. | 대책 | 적당한 윤활을 한다. |

| 원인 4 | 거친 존재. | 대책 | 발생 원인을 파악하고 대책을 취한다. |

| 10 | 체인의 치아 날기와 맞물림 불량 |

|---|

| 원인 1 | 체인이 과도하게 뻗어있다. | 대책 | 체인, 스프로킷을 교체합니다. |

|---|---|---|---|

| 원인 2 | 스프로킷 의 이뿌리에 이물질이 쌓여 있다. | 대책 | 이물질을 제거하고 청소한다. |

| 원인 3 | 스프로킷의 위치가 어긋났습니다. | 대책 | 설치를 다시 시도합니다. |

| 원인 4 | 부적절한 스프로킷 (파손, 변형, 팽윤, 부식). | 대책 | 원인을 규명하고 사양을 재확인한다. 필요한 경우 교체합니다. |

| 원인 5 | 분할형 스프로킷의 허브 주변의 파손. | 대책 | 스프로킷의 볼트가 느슨해지고 너무 조임을 확인하십시오. 교환시 적정한 체결토크로 볼트의 체결을 확인한다. |

반송품

| 11 | 컨베이어 운송부 등에서 제품이 넘어진다 |

|---|

| 원인 1 | 가이드 레일 이나 위치와 모양, 체인 레벨, 속도 비율, 미끄럼 부족. | 대책 | 가이드의 각도를 완만하게 한다. 가이드의 위치 변경. 속도, 윤활 수정. 레벨 확인. 필요에 따라 변경한다. |

|---|