트러블슈팅 대형 컨베이어 체인

일반

플레이트 관계

| 13 | 플레이트의 급진 파괴 |

|---|---|

| 14 | 플레이트 구멍 변형, 핀 회전 (핀이 정상 위치보다 어긋남) |

| 15 | 플레이트에 균열이 발생 (1) 피로 파괴 |

| 16 | 플레이트에 균열 발생 (2) 응력 부식 균열 |

| 17 | 접시에 빨간색 패턴이 보입니다. |

핀 관계

| 18 | (1) 핀의 피로 파괴 |

|---|---|

| 19 | (2) 핀의 부식 피로 |

| 20 | (3) 핀의 취성 파괴 |

| 21 | (4) 핀의 급진 파괴 |

부시 롤러 관계

| 22 | 롤러 회전 불량 롤러 편립 |

|---|---|

| 23 | 롤러가 열립니다. |

| 24 | 롤러, 부쉬가 깨진다. |

| 25 | 롤러가 꼬임 모양으로 마모됩니다. |

일반

| 1 |

|---|

| 원인 1 | 체인과 스프로킷 부적합 | 해결책 | 체인 또는 스프로킷을 올바른 크기로 교체합니다. 텐셔너를 설치한다. |

|---|---|---|---|

| 원인 2 | 권부각이 부족 | 해결책 | 3치 이상의 권취각으로 한다. |

| 원인 3 | 현저한 과부하 | 해결책 | 부하를 감소시킨다(완충 장치를 부착하는 등). |

| 원인 4 | 백텐션 부족 | 해결책 | 카테나리, 테이크업 조정, 텐셔너를 설치한다. |

| 원인 5 | 체인이 마모되어 뻗어있다. | 해결책 | 새로운 체인으로 대체. |

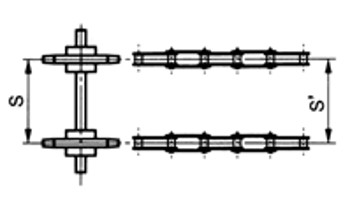

| 원인 6 | 체인과 스프로킷의 심간 거리가 적합하지 않습니다. S≠S' | 해결책 | 점검 후 수정한다. |

| 2 | 체인이 스프로킷에 휘말린다(씹는 곳이 나쁘다). |

|---|

| 원인 1 | 체인의 처짐량이 너무 크다. | 해결책 | 체인의 길이 또는 축간 거리를 조정합니다. 또는 텐셔너를 넣는다. |

|---|---|---|---|

| 원인 2 | 스프로킷 마모 체인과 스프로킷의 부적합 | 해결책 | 체인과 스프로킷을 신품으로 교체한다. |

| 3 | 이상한 소리가 난다. |

|---|

| 원인 1 | 핀/부쉬 슬라이딩부의 급유 부족 | 해결책 | 급유를 충분히 실시한다. |

|---|---|---|---|

| 원인 2 | 부쉬/롤러 접동부의 급유 부족 | 해결책 | 급유를 충분히 실시한다. 베어링 롤러, 플라스틱롤러를 채용한다. |

| 원인 3 | 감기와 승강 | 해결책 | 앞서 |

| 원인 4 | 체인 케이싱 또는 베어링 느슨함 | 해결책 | 모든 볼트, 너트를 조입니다. |

| 원인 5 | 체인 또는 운행부와 케이싱 간의 간섭 | 해결책 | 점검 후 수정한다. |

| 원인 6 | 체인 또는 스프로킷의 현저한 마모 | 해결책 | 사슬 스프로킷을 대체한다 (체인의 시리즈는 전부 대체한다). |

| 원인 7 |

가이드 레일 설정 불량 |

해결책 | 점검 후 수정한다. |

| 4 |

|---|

| 원인 1 | 스프로킷의 추억 불량 | 해결책 | 체인을 제거하여 구동, 종동 스프로킷의 추억을 수정합니다. |

|---|---|---|---|

| 원인 2 | 체인이 가로로 밀린다. | 해결책 | 눌러지는 원인 제거. 가이드 롤러를 사용합니다. |

| 원인 3 | 스프로킷의 축 구멍 가공 정밀도 불량에 의한 흔들림 | 해결책 | 불량 부분을 체크한 후 수정하여 새로운 스프로킷으로 교체한다. |

| 5 | 스프로킷 이뿌리, 톱니면 마모 |

|---|

| 원인 1 | 체인 마모 | 해결책 | 체인과 스프로킷을 동시에 교체합니다. |

|---|---|---|---|

| 원인 2 | 맞물림 잇수 부족 | 해결책 | 스프로킷 의 잇수 늘립니다. |

| 원인 3 | BF 체인 (롤러 없음) 사용 | 해결책 | RF 체인(롤러 부착)으로 변경한다. |

| 원인 4 | 마모 개재물이나 과대하중에 대하여 치부의 경도 부족 | 해결책 | 이끝 담금질이나 블록 교체 치아를 사용합니다. |

| 원인 5 | 스프로킷과 체인의 부적합 | 해결책 | 체인 또는 스프로킷을 올바른 크기로 교체합니다. |

| 6 | 좋은 관절 |

|---|

| 원인 1 | 녹과 부식 | 해결책 |

|

|---|---|---|---|

| 원인 2 | 이송물은 핀/부쉬/플레이트 사이에 고정된다. 또는 이물질이 들어간다. | 해결책 |

|

| 원인 3 | 설치 불량에 의한 체인의 변형 | 해결책 | 스프로킷, 축의 설치 상태를 점검하고 수정한다. |

| 원인 4 | 급유 부족 | 해결책 | 급유 또는 내마모 사양(CT, BT사양 등)을 검토한다. |

| 원인 5 | 고온(400℃ 이상)에서의 사용 | 해결책 | 적정 클리어런스의 체인으로 한다. |

| 원인 6 | 과부하에 의한 베이킹 | 해결책 | 부하를 줄입니다. 정기적으로 급유(급유 장치를 붙이는 등). |

| 원인 7 | 현저한 과부하로 인한 핀 굽힘 | 해결책 | 부하를 줄입니다. 정기적으로 급유(급유 장치를 붙이는 등). |

| 7 | 체인이 스틱 슬립(덜컥거리는 현상)을 일으킨다. |

|---|

| 원인 1 | 체인의 구름 마찰 계수를 변경합니다. | 해결책 |

|

|---|---|---|---|

| 원인 2 | 속도가 느립니다. | 해결책 | 현재보다 빠르다. |

| 원인 3 | 프레임의 강성 부족, 장치에 비해 체인이 작다. | 해결책 |

|

| 원인 4 | 마찰력 증대 | 해결책 |

|

| 원인 5 | 기장 길다. | 해결책 | 컨베이어를 분할하여 기장을 짧게 한다. |

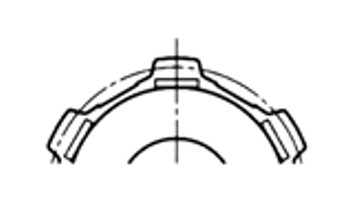

| 원인 6 | 다각형 운동으로 인한 속도 불균일 | 해결책 | 구동 스프로킷 잇수를 12T 이상으로 한다. |

| 8 | NF 블록체인이나 BF 체인(롤러 없음)의 안쪽 링크 나 핀의 한쪽이 마모된다. |

|---|

| 원인 1 | 스프로킷 과의 맞물림시의 내부 장력이 증가한다. | 해결책 |

|---|

| 9 | 체인 발청 |

|---|

| 원인 1 | 부적절한 재질 선정 | 해결책 | 체인을 대체한다. 분위기로부터 보호한다. 방청제를 도포한다. (급유, 커버) |

|---|---|---|---|

| 원인 2 | 결로 | 해결책 | 컨베이어 내외의 온도차를 없앤다(단열재 등). 드레인을 설치하여 물 빼기를 한다. |

| 10 |

|---|

| 원인 1 | 광석 분말 등 특히 마모성이 큰 반송물이 고착되어 체인 표면이 벗겨진다. | 해결책 |

|

|---|

| 11 |

|---|

| 원인 1 | 산, 알칼리류의 액이 걸려 부식해, 거기에 기계적 마모가 가해져 마모를 촉진한다. | 해결책 |

|

|---|

| 12 |

|---|

| 원인 1 | 체인이 물을 덮거나 용액을 통과하면 체인의 슬라이딩 부분이 국부 배터리를 형성하고 표면이 전해 부식됩니다. | 해결책 |

|

|---|

플레이트 관계

| 13 | 플레이트의 급진 파괴 |

|---|

| 원인 1 | 과대 부하, 인계의 장력 | 해결책 |

|

|---|---|---|---|

| 원인 2 | 마모, 부식에 의한 강도 저하 | 해결책 |

|

| 원인 3 | 해결책 |

|

|

| 14 | 플레이트 구멍 변형, 핀 회전 (핀이 정상 위치보다 어긋남) |

|---|

| 원인 1 | 과부하 | 해결책 |

|

|---|---|---|---|

| 원인 2 | 연결 링크의 내장 불량 | 해결책 | 피팅부를 신품으로 교체한다. |

| 원인 3 | 과부하 및 급유 불량 | 해결책 | 신품으로 교체한다. 과부하 및 급유를 개선한다. |

| 원인 4 | 핀과 부쉬 사이의 고정, 굴곡 불량 | 해결책 |

|

| 15 |

|---|

| 원인 1 | 과부하, 테이크업의 너무 과도한 과대한 반복 하중이 작용 | 해결책 | 과부하, 과대한 반복 하중을 제외한다. |

|---|---|---|---|

| 원인 2 | 최대 허용 장력 이상의 부하가 작용하고 있다. | 해결책 |

|

| 원인 3 | 어태치먼트에 반복 하중이 작용 | 해결책 |

|

| 16 |

|---|

| 원인 1 | 산, 알칼리 분위기에서의 사용 반복 하중의 영향이 아님 |

해결책 |

|

|---|

| 17 | 접시에 빨간색 패턴이 보입니다. |

|---|

| 원인 1 | 플레이트 소재에 부착된 스케일 | 해결책 |

|

|---|

핀 관계

| 18 |

|---|

| 원인 1 |

최대 허용 장력을 초과하는 부하가 반복적으로 작용하면 핀이 피로 파괴 될 수 있습니다. 피크 하중은 체인에 반복 하중으로 작용합니다. |

해결책 |

|

|---|

| 19 | (2) 핀의 부식 피로 |

|---|

| 원인 1 |

피트의 한쪽에 인장 하중을 받고, 피트의 개소에서 파괴가 진행되고 있다. 특히 핀의 표면이 부식되어 있으면 굽힘에 약해져, 이러한 현상이 일어나기 쉽다. |

해결책 |

|

|---|

| 20 | (3) 핀의 취성 파괴 |

|---|

| 원인 1 |

환경 요인 |

해결책 |

|

|---|

| 21 | (4) 핀의 급진 파괴 |

|---|

| 원인 1 |

과부하 |

해결책 |

|

|---|

로라 부쉬 관계

| 22 | 롤러 회전 불량 롤러 편립 |

|---|

| 원인 1 |

롤러 부하가 과대 |

해결책 | 부쉬와 롤러 사이의 윤활, 적정 사양(DTA, 베어링 롤러 등)을 채용한다. |

|---|---|---|---|

| 원인 2 |

반송물·이물이 부쉬와 롤러 사이에 들어간다. |

해결책 | 정기적인 배제, 구획을 붙여 체인을 보호한다. |

| 원인 3 |

반송물·이물이 레일에 퇴적 |

해결책 | 정기적인 배제, 구획을 붙여 퇴적을 억제한다. |

| 원인 4 |

윤활제가 부싱~롤러, 롤러~플레이트 사이에 들어가지 않고 |

해결책 | 적정한 윤활제·윤활 방법을 선정한다. |

| 원인 5 |

부쉬, 롤러 녹 |

해결책 | 적정한 사양(RT 등)을 선정한다. |

| 원인 6 |

내부 플레이트가 안쪽으로 향한다. |

해결책 | 교체, 설치 재점검, 하중을 확인한다. |

| 원인 7 |

부쉬 균열 |

해결책 | 부하 경감, 회전수를 낮춘다. |

| 원인 8 |

스러스트 하중에 의한 롤러 측면과 플레이트 측면과 접촉 |

해결책 | 스러스트 하중의 요인을 제외한다. |

| 원인 9 |

체인스와 프로켓 부적합, 치아 마모 |

해결책 | 치형을 확인한다. |

| 23 | 롤러가 열립니다. |

|---|

| 원인 1 |

과부하, 테이크업 과장 |

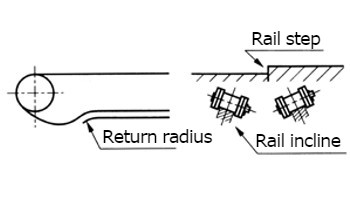

해결책 | 부하를 경감, 적절한 급유, 레일의 과대한 단차를 없앤다. 테이크업을 푼다. |

|---|

| 24 | 롤러, 부쉬가 깨진다. |

|---|

| 원인 1 |

과부하, 테이크업 과장 |

해결책 | 부하를 줄입니다. 적절한 급유를 한다. 테이크업을 푼다. |

|---|---|---|---|

| 원인 2 |

속도에 대한 잇수 적습니다. |

해결책 | 잇수를 늘린다. 속도를 낮춘다. |

| 25 | 롤러가 꼬임 모양으로 마모됩니다. |

|---|

| 원인 1 |

과부하 또는 급유 부족 |

해결책 | 과부하 또는 급유 개선, 체인을 신품으로 교체. |

|---|---|---|---|

| 원인 2 |

레일 마모 |

해결책 | 레일을 수정하거나 교체합니다. |